Inhaltsverzeichnis

Der Baustoff Holz

Einleitung

Holz ist ein natürlich gewachsener und nachhaltig nutzbarer Roh- und Werkstoff, der auf Grund seiner Eigenschaften in vielfältiger Weise im Bauwesen Verwendung findet. Neben dem Einsatz als lastabtragendes stabförmiges Produkt in Form von geraden oder gekrümmten Bauteilen kann für die Herstellung von (Holz-) Bauwerken auf eine umfangreiche Palette an plattenförmigen Produkten für tragende, aussteifende oder raumabschließende Zwecke zurückgegriffen werden. Diesbezüglich besonders hervorzuheben ist der Baustoff Brettsperrholz, welcher in den vergangenen Jahren verstärkt Eingang in den klassischen Ingenieurholzbau fand und die sogenannte Holz-Massivbauweise prägend beeinflusst hat.

Allgemeine Eigenschaften von Holz

Struktureller Aufbau und Optik

Holz ist ein natürlich gewachsenes, aus organischen Bestandteilen aufgebautes Material. Es weist daher keine einheitliche (homogene) Struktur auf. Dies führt zu der, für dieses Material typischen und von vielen Personen als angenehm empfundenen, Erscheinungsform, welche durch das Auftreten von Wuchsmerkmalen, wie z. B. Ästen, Harzgallen, Bereiche unterschiedlicher Farbgebung der Oberfläche etc., gekennzeichnet ist.

In manchen Fällen sind Veränderungen der Holzstruktur bzw. der Holzoberfläche auf unvermeidbare Ereignisse im Verlauf der Holzverarbeitung bzw. der Nutzung zurückzuführen. So kann Rund- und Schnittholz durch holzverfärbende Pilze befallen werden, welche jedoch im Allgemeinen auf die mechanischen Eigenschaften keinen Einfluss nehmen (sog. „Bläue“). Die Oberfläche kann aber auch durch Bewitterung und/oder starke Sonneneinstrahlung verändert werden (Grau- und/oder Braunverfärbung).

Holzfeuchte

Begriffserklärungen:

- Holzfeuchte:

Verhältnis von Wasseranteil im Holz zu darrtrockener Holzmasse - Darrtrocken:

Kein Wasser im Holz → Holzfeuchte u = 0 % - Ausgleichsfeuchte:

Ist die sich aufgrund des Umgebungsklimas (Lufttemperatur und relative Luftfeuchtigkeit) einstellende Holzfeuchte. - Fasersättigung:

Unter Fasersättigung (Fasersättigungsbereich) versteht man den Holzfeuchtegehalt, bei dem alle Zellwände mit Wasser gesättigt sind. Der Fasersättigungsbereich von Fichtenholz liegt zwischen 28-34 % Holzfeuchte.

Holz ist ein poröser Stoff, dessen Porenanteil je nach Rohdichte im Mittel 50-60 % beträgt. Dadurch besitzt Holz eine große innere Oberfläche, wobei dieses Hohlraumsystem Wasser aus der Luft sowie flüssiges Wasser (oder andere Flüssigkeiten) aufnehmen und auch wieder abgeben kann. Holz ist bestrebt, mit dem Umgebungsklima ein Gleichgewicht herzustellen, wodurch es, je nach relativer Luftfeuchtigkeit, Temperatur und Luftdruck, zu Schwankungen der Holzfeuchte im Bauteil kommt. Beispielsweise stellt sich für Nadelholz, bei einer relativen Luftfeuchtigkeit von 65 % und einer Lufttemperatur von rund 20 °C, eine Holzfeuchte von rund 12 % ein.

Die vorherrschende Holzfeuchte beeinflusst eine Vielzahl von Holzeigenschaften. So sinken beispielsweise Festigkeits- und Steifigkeitseigenschaften mit steigender Holzfeuchte und die Anfälligkeit gegenüber Pilzbefall steigt. Weiterführende Informationen hinsichtlich der Holzfeuchte bzw. deren Einfluss auf die Dauerhaftigkeit von Holzkonstruktionen finden sich in Abschnitt Wesentliches zum Thema Holzfeuchte.

Rohdichte

Die Rohdichte ist das Verhältnis von Masse und Volumen und ist eine wichtige Einflussgröße auf viele Holzeigenschaften sowie auf die Be- und Verarbeitbarkeit des Holzes. Mit zunehmender Rohdichte verändern sich beispielsweise die thermischen Eigenschaften, verlangsamt sich der Feuchteausgleich mit der Umgebung (und damit das Quell- und Schwindverhalten), steigen die Steifigkeits- und Festigkeitseigenschaften und erfolgt eine Erhöhung der Härte und des Abnützungswiderstandes. Aufgrund des hohen Porenanteils besitzt Holz ein geringes Gewicht (1 m3 Fichte ~ 460 kg; 1 m3 Stahl ~ 7.850 kg). Daraus ergibt sich ein besonders günstiges Verhältnis zwischen Rohdichte und Festigkeit; vergl. Abschnitt Mechanische Eigenschaften.

Quellen und Schwinden

Die Aufnahme bzw. Abgabe von Wasser führt bei einem Holzfeuchtegehalt unterhalb der Fasersättigung zu Volumenveränderungen, wobei bei einer Wasseraufnahme ein Quellen einsetzt (Volumenvergrößerung) und bei Wasserabgabe ein Schwinden des Holzes (Volumenverringerung) verursacht wird. Diese Volumenveränderungen führen zu Spannungen im Holz, die sich durch Geräuschentwicklung (Knarren) und Rissbildungen (Schwindrisse) ausdrücken können.

Hinsichtlich der zu erwartenden Größenordnung, muss im Wesentlichen zwischen Quellen und Schwinden in Faserrichtung bzw. rechtwinklig zur Faserrichtung unterschieden werden; vergl. ON B 1995-1-1 (2015) [1]. In Faserrichtung sind die auftretenden Veränderungen meist vernachlässigbar gering (häufig rund 0,01% je Prozent Holzfeuchteänderung). Rechtwinklig zur Faserrichtung muss bei Feuchteänderungen mit wesentlich größeren Querschnittsänderungen gerechnet werden (für Nadelholz rund 0,24% je Prozent Holzfeuchtänderung). Häufig wird noch zwischen radialen und tangentialen Quell- und Schwindmaßen unterschieden, wobei dies für Bauzwecke nur bedingt geeignet ist.

Mechanische Eigenschaften

Das Lebewesen Baum, als „Produzent“ und „Lieferant“ des Baustoffes Holz, reagiert auf die vorgegebenen Standortbedingungen durch Anpassung bzw. Optimierung seines Wuchses und seiner Form, aber auch des Aufbaues der Holzstruktur.

Aus dieser Tatsache lassen sich beispielsweise die stark von der Faserrichtung abhängigen Festigkeitseigenschaften des späteren Baustoffes Holz ableiten: Während die Belastungen in Richtung der Stammachse (z. B. aus Eigengewicht und Schnee etc.) groß sind, treten jene quer zur Stammrichtung in den Hintergrund. Daraus resultiert, dass Holz in Faserrichtung (auch „in Längsrichtung“ oder „längs zur Faser“) grundsätzlich hohe mechanische Eigenschaften, d. h. Festigkeiten und Steifigkeit, aufweist, während diese quer zur Faserrichtung bedeutend geringer sind. In Querrichtung ist es des Weiteren wesentlich, ob das Holz auf Druck (in dieser Richtung beträgt die Festigkeit rund 1/8 gegenüber jener in Längsrichtung) oder Zug (die Festigkeit liegt nur mehr bei rund 1/40 der Kennwerte in Längsrichtung) belastet wird. Aus diesem Grund sind Beanspruchungen auf Zug quer zur Faserrichtung, wie sie z. B. durch unsachgemäßes Einleiten von Lasten an der Unterkante von Trägern entstehen können, möglichst zu vermeiden.

Als natürlich gewachsener Rohstoff, unterliegt Holz jedoch auch einer gewissen Streuung hinsichtlich der absoluten Größenordnung seiner mechanischen Eigenschaften. Diese hängen insbesondere von der jeweiligen Holzart, aber auch von den bereits erwähnten Umgebungsbedingungen des jeweiligen Baumes ab. Um Holz als Baustoff trotzdem wirtschaftlich einsetzen zu können, wird dieser einer Sortierung hinsichtlich einiger, für die mechanischen Eigenschaften relevanter, Kriterien (Jahrringbreiten, Astanzahl und -durchmesser, etc.) unterzogen. Schlussendlich ermöglicht dieses Vorgehen, dass der Baustoff Holz in unterschiedlichen Festigkeitsklassen zur Verfügung steht und entsprechend den vorliegenden Erfordernissen eingesetzt werden kann.

In Tab. 1 sind einige mechanische Parameter für unterschiedliche Festigkeitsklassen von Nadelholz angegeben. Die C-Klassen (engl.: coniferous) beschreiben dabei die Eigenschaften von Vollholz und die GL-Klassen (engl.: glulam) jene von Brettschichtholz; vergl. Abschnitt Einteilung von Holz und Holzwerkstoffen.

| Festigkeitseigenschaften | Einheiten | Vollholz (VH) | Brettschichtholz (BSH) | |||

|---|---|---|---|---|---|---|

| C 16 | C 24 | C 30 | GL 24h | GL 28h | ||

| Biegefestigkeit | N/mm2 | 16 | 24 | 30 | 24 | 28 |

| Zugfestigkeit in FR1) | N/mm2 | 8,5 | 14,5 | 19 | 19,2 | 22,3 |

| Zugfestigkeit quer zur FR1) | N/mm2 | 0,4 | 0,5 | |||

| Druckfestigkeit in FR1) | N/mm2 | 17 | 21 | 24 | 24 | 28 |

| Druckfestigkeit quer zur FR1) | N/mm2 | 2,2 | 2,5 | 2,7 | 2,5 | |

| Schubfestigkeit | N/mm2 | 3,2 | 4,0 | 4,0 | 3,5 | |

| mittlerer Elastizitätsmodul | N/mm2 | 8.000 | 11.000 | 12.000 | 11.500 | 12.600 |

| mittlere Rohdichte | kg/m3 | 370 | 420 | 460 | 420 | 460 |

| 1) FR … Faserrichtung Anmerkung: Bei den angegebenen Festigkeitswerten handelt es sich um charakteristische Werte. Die Schubfestigkeit ist ohne Berücksichtigung eines Rissefaktors angegeben. |

||||||

Auch wenn die angeführten Festigkeiten deutlich unter jenen von Stahl liegen, lässt sich daraus das äußerst gute Festigkeit/Rohdichte-Verhältnis ableiten, welches – auch auf Bemessungsniveau – im Bereich von üblichen Baustählen zu liegen kommt; vergl. Abschnitt Allgemeine Eigenschaften.

Thermische Eigenschaften

Begriffserklärungen

- Wärmeausdehnungskoeffizient α:

Der Wärmeausdehnungskoeffizient beschreibt die Längenänderung eines 1 m langen Elements bei einer Temperaturdifferenz von 1 K; vergl. Niemz (1993) [5]. - Abbrandrate:

Abbrandgeschwindigkeit in mm/min. Die Abbrandrate ist abhängig von der Holzart, der Rohdichte und dem Produkt (Vollholz, Holzwerkstoffe). - Restquerschnitt:

Um die Abbrandtiefe (Produkt aus Abbrandrate und Brandbeanspruchungsdauer) reduzierter Anfangsquerschnitt.

Wärmeausdehnung

Im Vergleich zum feuchteinduzierten Quellen und Schwinden spielt die Wärmeausdehnung von Holzbauteilen im Ingenieurholzbau so gut wie keine Rolle. Dies liegt vor allem daran, dass der Wärmeausdehnungskoeffizient von Holz in Faserrichtung lediglich rund α = 3,3·10-6 m/(m·K) beträgt (entspricht einer Längenänderung von 0,00033 % je K Temperaturänderung); vergleiche Niemz (1993) [5]. Zum Vergleich: Stahl besitzt einen Wärmeausdehnungskoeffizient von α = 12,0·10-6 m/(m·K); vergleiche Abschnitt Einfluss von Temperaturänderungen.

Quer zur Faserrichtung liegt der Wärmeausdehnungskoeffizient von Holz mit rund α = 29,0·10-6 m/(m·K) jedoch wesentlich höher; vergleiche Niemz (1993) [5]. In der Regel sind die Bauteilabmessungen quer zur Faserrichtung jedoch um ein vielfaches kleiner. Überdies führen die geringen Steifigkeiten in dieser Richtung, die guten Dämmeigenschaften von Holz sowie dessen hohen spezifische Wärmekapazität (letztere ist gemäß Niemz (1993) [5] rund viermal größer als jene von Stahl) zu vernachlässigbaren Auswirkungen im baurelevanten Temperaturbereich.

Brandverhalten

Holz ist grundsätzlich brennbar, weist aber im Brandfall einen hohen Feuerwiderstand auf und brennt in der Regel „sicher“. Der Grund dafür ist die Bildung einer Holzkohleschicht an der Oberfläche (durch Pyrolyse), welche aufgrund ihrer geringen Wärmeleitfähigkeit zu einem langsameren, sowie im Wesentlichen konstanten und damit berechenbaren Abbrennen des Restquerschnitts führt. Die Festigkeits- und Steifigkeitseigenschaften des verbliebenen Restquerschnitts bleiben nahezu unverändert. Demzufolge kann die Brandwiderstandsdauer von Holzbauteilen über die gewählten Querschnittsabmessungen gesteuert werden.

Das tatsächliche Brandverhalten eines Holzbauteils ist vorwiegend von der Holzart (Nadel- oder Laubholz), der Rohdichte, der Geometrie sowie vom eingesetzten Werkstoff (Vollholz oder Holzwerkstoff) abhängig. Die Abbrandrate vom im Ingenieurholzbau häufig eingesetzten Nadelholz liegt gemäß ON EN 1995-1-2 (2011) [6] bei rund 0,7 mm/min. Falls erforderlich können zur Verlängerung der Brandwiderstandsdauer bauliche (Verkleidungen) oder chemische (Anstriche) Brandschutzmaßnahmen ergänzend eingesetzt werden.

chemische Beständigkeit

Holz hat im Vergleich zu Beton oder Baustahl eine hohe Resistenz gegen eine Vielzahl von chemischen Stoffen. Aufgrund dieser Eigenschaften ist es bestens geeignet für den Einsatz in chemisch-aggressiven Umgebungen, wie z. B. als Dachträger in Düngemittelhallen, Salzlagerhallen, Produktionshallen der chemischen Industrie, etc.; vergl. Egle (2002) [7] und Dederich (2008) [8].

bauphysikalische Eigenschaften

Begriffserklärungen

- Wärmeleitfähigkeit λ:

Wärmemenge, die durch einen Würfel mit 1 m Kantenlänge in einer Stunde hindurchfließt, wenn zwischen beiden Seitenflächen eine Temperaturdifferenz von 1 K besteht; vergl. Niemz (1993) [5]. - Wasserdampfdiffusionswiderstand bzw. Wasserdampfdiffusionswiderstandszahl μ:

Gibt an, wievielmal größer der Widerstand des betrachteten Baustoffes gegen Wasserdampfdiffusion ist, verglichen mit einer gleich dicken Schicht ruhender Luft bei derselben Temperatur; vergl. ON EN ISO 12572 (2017) [9]. - wasserdampfdiffusionsäquivalente Luftschichtdicke sd:

Dicke einer ruhenden Luftschicht, welche den gleichen Wasserdampfdiffusions-Durchlasswiderstand hat wie der betrachtete Bauteil; vergl. ON EN ISO 12572 (2017) [9].

Wärmeleitfähigkeit

Holz besitzt aufgrund seines hohen Porenanteils eine geringe Wärmeleitfähigkeit und weist somit gute Dämmeigenschaften auf. Gemäß den Angaben in ON B 8110-7 (2013) [10] können folgende Größenordnungen für Wärmeleitfähigkeiten angegeben werden:

- Fichtenholz (mittlere Rohdichte 475 kg/m3): 0,12 W/(m·K)

- unterschiedliche Dämmstoffe (Mineralwolle, EPS, XPS): ~0,03-0,04 W/(m·K)

- Normalbeton (ohne Bewehrung, mittlere Rohdichte von 2200 kg/m3): 1,65 W/(m·K)

- Stahl: 50,0 W/(m·K)

Basierend auf diesen Werten lässt sich gemäß ON EN ISO 6946 (2018) [11] bzw. Glg. \eqref{eq:eqn_waermedurchlasswiderstand} – für homogene Schichten – der Wärmedurchlasswiderstand berechnen.

\begin{equation} \label{eq:eqn_waermedurchlasswiderstand} R = d / \lambda \end{equation}

| R | Wärmedurchlasswiderstand [m2·K/W] |

| d | Schichtdicke [m2] |

| λ | Wärmeleitfähigkeit |

Demzufolge besitzt ein rund 7 cm dickes Holzelement dieselbe Dämmwirkung wie ein 1,0 m dickes Betonelement. Dies entspricht dem Faktor 14, wohingegen häufig eingesetzte Wärmedämmstoffe lediglich einen um den Faktor 3-4 höheren Wärmedurchlasswiderstand aufweisen als Fichteholz. In anderen Worten: um den Wärmedurchlasswiderstand einer 10 cm dicken Wärmedämmschicht zu erreichen, benötigt es entweder ein rund 35 cm dickes Holzelement oder ein rund 4,7 m dickes Betonelement.

Wasserdampfdiffusion

Neben der Wärmeleitfähigkeit wird der bauphysikalische Charakter von Baustoffen maßgeblich von deren Wasserdampfdiffusionswiderständen gekennzeichnet. Die ON EN ISO 10456 (2010) [12] weist für Holz eine Wasserdampfdiffusionswiderstandszahl μ von 50 (trockener Zustand) bzw. 20 (feuchter Zustand) aus. Vergleichswerte für weitere Stoffe finden sich in Tab. 2

| Stoffgruppe | Wasserdampfdiffusionswiderstandszahlen μ | |

|---|---|---|

| trocken | feucht | |

| Luft | 1 | 1 |

| Mineralwolle | 1 | 1 |

| Holzwolle-Leichtbauplatten | 5 | 3 |

| Gipsputz | 10 | 6 |

| Vollziegel | 16 | 10 |

| Mörtel (Mauermörtel, Putzmörtel) | 20 | 10 |

| Holz (Rohdichte von 450-500 kg/m3) | 50 | 20 |

| Expandierter Polystyrol-Hartschaum (EPS) | 60 | 60 |

| Beton (mittlere Rohdichte 2.200 kg/m3) | 120 | 70 |

| Extrudierter Polystyrol-Hartschaum (XPS) | 150 | 150 |

| Stahl | ∞ | ∞ |

Die wasserdampfdiffusionsäquivalente Luftschichtdicke sd, wird für die Beschreibung des Diffusionswiderstands eines spezifischen Bauteils herangezogen. Für deren Bestimmung wird die Wasserdampfdiffusionswiderstandszahl mit der jeweiligen Bauteildicke multipliziert; vergl. Glg. \eqref{eq:eqn_wasserdampfdiffusionsaequivalente_luftschichtdicke}.

\begin{equation} \label{eq:eqn_wasserdampfdiffusionsaequivalente_luftschichtdicke} s_\text{d} = \mu \cdot d \end{equation}

| sd | wasserdampfdiffusionsäquivalente Luftschichtdicke [m] |

| μ | Wasserdampfdiffusionswiderstandszahl [-] |

| d | Bauteildicke [m] |

Wasserdampfdiffusionsäquivalente Luftschichtdicken (sd-Werte) unter 0,5 m werden im Allgemeinen als diffusionsoffen, sd-Werte zwischen 0,5 m und 1500 m als diffusionshemmend bezeichnet. Über einem sd-Wert von 1500 m wird von diffusionsdichten Bauteilen gesprochen; vergl. Schmidt (2015) [13].

Einteilung von Holz und Holzwerkstoffen

Vollholz (naturbelassenes Holz, lediglich in Form geschnitten) und Holzwerkstoffe (durch unterschiedliche Verfahren – meist Verkleben – miteinander verbundene Holzteile) können in unterschiedliche Kategorien eingeteilt werden. Tab. 3 gibt einen Überblick zu im Ingenieurholzbau anzutreffenden Produktbezeichnungen.

| Vollholz | Holzwerkstoffe |

|---|---|

| wird aus Rundholz durch Proflieren hergestellt | werden aus Vollholz durch Zerkleinern zu Holzteilen oder Partikeln und durch anschließendes Zusammenfügen unter Beigabe von Bindemitteln hergestellt |

| • Rundholz (RH) • Schnittholz (VH) • Konstruktionsvollholz (KVHolz)1) | • Balkenschichtholz (z.B. sog. Duo- & Trio-Balken) • Brettschichtholz (BSH) • Schichtholzplatten • Sperrholzplatten • Faserplatten |

| 1) KVHolz kann durch Keilzinkung zu „Endlosträgern“ verbunden werden und könnte somit auch zu den Holzwerkstoffen gezählt werden. Da jedoch keine Flächenverklebung stattfindet (der Querschnitt besteht außerhalb der Keilzinkung aus einem Holzteil), findet sich dieses Holzprodukt meist in der Kategorie Vollholz. | |

Im Folgenden finden sich einige Zusatzinformationen zu den am häufigsten im Ingenieurholzbau eingesetzten Holzwerkstoffen Brettschichtholz (BSH) und Brettsperrholz (BSP)

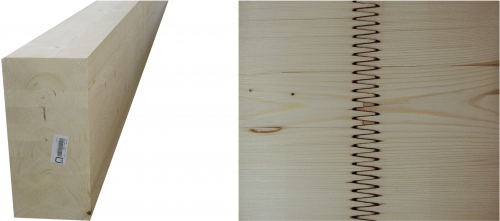

Brettschichtholz (BSH)

Brettschichtholz ist ein Holzwerkstoff, welcher aus faserparallel miteinander verklebten, keilgezinkten Brettern (= Endloslamellen) aufgebaut ist. Die einzelnen Produktionsschritte können wie folgt zusammengefasst werden:

Das Ausgangsmaterial „Brett“ wird getrocknet und vor der Keilzinkung einer visuellen oder maschinellen Sortierung unterzogen, um größere festigkeitsmindernde Merkmale wie Äste, Risse u. ä. auszuscheiden. Nach der Keilzinkung der Bretter zu Endloslamellen (Dicke meist 40 mm) erfolgt das Kappen derselbigen auf die gewünschte Länge sowie deren Verklebung zum eigentlichen Bauteil. In der Regel besteht Brettschichtholz aus mindestens vier Lamellen und ist auf eine Breite von 280 mm beschränkt. Die maximale Höhe von Brettschichtholzelementen ist nicht geregelt; aus baustatischer Sicht sind Trägerhöhen über 2,5 m Höhe aber selten sinnvoll.

Eigenschaften von Brettschichtholz

- Formstabiler und weitgehend rissminimierter Baustoff für den modernen Holzbau.

- Verbesserung der mechanischen Eigenschaften durch die Laminierung (Homogenisierungseffekt).

- Die physikalischen Eigenschaften des Brettschichtholzes entsprechen zum Großteil denen der Einzelbretter aus Vollholz.

- Möglichkeit der Realisierung wesentlich größerer Abmessungen (Breite, Höhe, Länge) als mit massivem Bauholz.

- Neben einfachen, geraden Bauteilen können auch Bauteile mit variablem Querschnitt und/oder Krümmung hergestellt werden.

Brettsperrholz (BSP)

Im Unterschied zum linienförmigen Holzwerkstoff Brettschichtholz ist Brettsperrholz aus kreuzweise miteinander verklebten Lamellenlagen aufgebaut (Schichtstärken i.d.R. zwischen 20 mm und 40 mm). Dies ermöglicht erstmals einen (statisch relevanten) flächenförmigen Einsatz von Holz im Ingenieurholzbau (meist in Form von massiven Decken- oder Wandelementen). Die Brettsperrholzelemente sind in der Regel über die Dicke symmetrisch aufgebaut und bestehen aus mindestens drei Einzelschichten. Übliche Dimensionen von Brettsperrholz sind Elementstärken zwischen 60 mm und 300 mm (selten über 400 mm), Elementbreiten von bis zu 3,0 m (vereinzelt bis zu 4,8 m) und Elementlängen von bis zu 18 m (vereinzelt bis zu 30 m); vergleiche Brandner et al. (2016) [14]. Beim Einsatz der großen, vollständig aus Holz bestehenden, Elemente wird häufig von „Holz-Massivbauten“ gesprochen.

Eigenschaften von Brettsperrholz

- Ermöglicht zweidimensionale Lastabtragung.

- Formstabil in Längs- und Querrichtung.

- Mechanische Eigenschaften (Steifigkeit, Tragfähigkeit) der Elemente können (bis zu einem bestimmten Grad) über den Schichtaufbau gesteuert werden.

- Verbesserung der mechanischen Eigenschaften der Einzellagen durch Homogenisierungseffekte.

- Die physikalischen Eigenschaften des Brettsperrholzes entsprechen zum Großteil denen der Einzelbretter aus Vollholz.

- Neben einfachen, geraden Bauteilen können mit entsprechenden Pressensystemen auch einfach oder sogar räumlich gekrümmte Bauteile hergestellt werden.

- Realisierung großer Spannweiten durch Kombination von BSP-Elementen mit BSH-Rippen (Rippendecke).

- Optimierung gewisser Aufgabenstellungen durch Kombination mit anderen Baustoffen möglich (z. B. Holz-Beton-Verbunddecken).

Oberflächenqualität von Holz

Holz und Holzwerkstoffe (insbesondere Brettschichtholz und Brettsperrholz) sind mit verschiedenen Oberflächenqualitäten erhältlich und erfüllen so unterschiedlichste gestalterische Ansprüche. Für Vollholz, Brettschichtholz und Brettsperrholz finden sich hierzu entsprechende Angaben in ON B 2215 (2017) [15]. Eine weitere Aufschlüsselung für Brettschichtholz und Brettsperrholz findet sich in BS-Holz-Merkblatt (2017) [16] und Brettsperrholz-Merkblatt (2016) [17] der Studiengemeinschaft Holzleimbau e.V. Ausschlaggebend für die Einteilung in die unterschiedlichen Qualitäten sind die Ausprägung und Häufigkeit sichtbarer Merkmale, wie z. B. Äste, Verfärbungen, Harzgallen, Ausbesserungen, etc.

Beispielhaft sind in Tab. 4 die wesentlichsten, für BSH zu erfüllenden, Kriterien für die Oberflächenqualitäten „Industrie“, „Sicht“ und „Auslese“ gemäß BS-Holz-Merkblatt (2017) [16], zusammengefasst.

Dauerhaftigkeit von Holz und Holzwerkstoffen (Holzschutz)

Die Dauerhaftigkeit von Holzkonstruktionen hängt wesentlich von den getroffenen Holzschutzmaßnahmen ab. Allgemein gilt, dass vor freier Bewitterung geschütztes, im trockenen Zustand befindliches und in einem (annähernd) stabilen Klima eingesetztes Holz sehr dauerhaft ist. Im Umkehrschluss wird die Lebensdauer von Holz durch Luftfeuchteschwankungen (und damit verbundene Holzfeuchteschwankungen), Sonneneinstrahlung, Regen (direkt oder indirekt über Spritzwasser) aber auch übermäßige Temperaturwechsel herabgesetzt. Der wesentlichste Aspekt bei der Verwendung von Holz und Holzwerkstoffen ist und bleibt jedoch deren Schutz vor ständiger Durchfeuchtung; vergleiche Abschnitte Nutzungs- und Gebrauchsklassen und Holzschutzmaßnahmen.

Wesentliches zum Thema Holzfeuchte

Um die Holzfeuchteschwankungen in Grenzen zu halten, sollte bei der Errichtung eines Bauwerks darauf geachtet werden, dass die Holzbauteile bereits beim Einbau eine Holzfeuchte besitzen, welche der sich einstellenden Holzfeuchte aufgrund der späteren Klimaverhältnisse (Ausgleichsfeuchte; vergleiche Abschnitt Holzfeuchte) entspricht. Dadurch kann die Bildung von übermäßigen Schwindrissen sowie der Aufbau von, konstruktiv mitunter problematischen, Eigenspannungen einschränkt werden. Unabhängig davon soll die Holzfeuchte bei der Anlieferung durch den Hersteller jedoch maximal 18 % für Vollholz und Massivholzprodukte und 15 % für Holzwerkstoffe betragen; vergl. ON B 1995-1-1 (2015) [18] sowie ON B 3802-2 (2015) [19].

Eine über einen längeren Zeitraum bestehende erhöhte Holzfeuchte (> 20 %) kann zu einer erheblichen Beeinträchtigung der Dauerhaftigkeit führen. Als Beispiele können angeführt werden:

- Verringerung der mechanischen Eigenschaften (Festigkeit/Steifigkeit)

- Lösen der Klebefugen bei geschichteten Holzwerkstoffen (Delaminierung)

- Erhöhte Anfälligkeit gegenüber Pilzen sowie Begünstigung des Holzabbaus

- Erhöhte Korrosionsgefahr für Verbindungsmittel aus Stahl; vergl. Abschnitte Generelle Kriterien für Holzbauteile und Stahl-Holzverbindungen

Holzfeuchten in dieser Größenordnung können beispielsweise durch eine Klimaveränderung in Folge einer Nutzungsänderung, falscher Nutzung oder Umbauarbeiten hervorgerufen werden; vergl. Abschnitt Umbauten und/oder Änderung der Nutzung. Durchfeuchtungen von Holzbauteilen können aber auch als Folgewirkung von Schäden an anderen Bauteilen (z. B. schadhafte Dachabdichtung) auftreten. Eine sachgerechte Nutzung sowie regelmäßige (Eigen-)Überprüfungen der Tragstruktur tragen somit entscheidend zur Dauerhaftigkeit des Gebäudes bei.

Folgeerscheinungen von fehlendem oder mangelhaftem Holzschutz

Für die weiteren Ausführungen in diesem Abschnitt sei zunächst festgehalten, dass die angesprochenen Folgeerscheinungen eines fehlenden oder mangelhaften Holzschutzes nicht zwingend einen unmittelbaren Einfluss auf die Tragfähigkeit oder Gebrauchstauglichkeit eines Holzbauteils haben müssen. Zum Teil können diese sogar bewusst eingesetzt werden, um einen gewünschten optischen Effekt zu erzielen (z. B. Vergrauen der Holzoberfläche). Bei gehäuftem und vor allem nicht erwartetem Auftreten sollte jedoch eine fachkundige Person zu Rate gezogen werden.

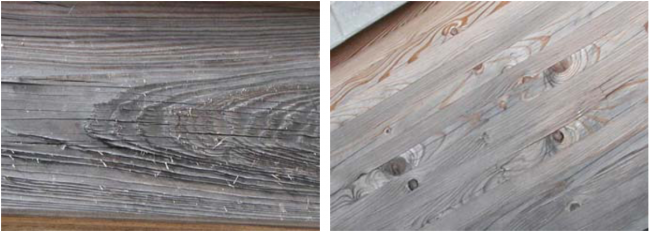

Frei bewitterte Oberflächen

UV-Einstrahlung führt nach längerer Einwirkung zu starker Bräunung der Holzoberflächen. Dabei erfolgt vor allem ein örtlicher Ligninabbau an der Oberfläche, wodurch diese vergilbt bzw. eine braune Färbung annimmt. Ständige Bewitterung (Regen) wäscht hingegen wasserlösliche Abbauprodukte aus. Auf der feuchten Oberfläche können dunkelfarbige Schimmelpilze wachsen, welche den Braunton überlagern und eine graue Verfärbung der Holzoberfläche bewirken.

Des Weiteren kann die Beanspruchung durch eine freie Bewitterung zu einem Abbau vorhandener Anstriche, zu einer Aufrauung der Holzoberfläche und zur Rissbildung führen. Insbesondere Stirnflächen sowie Oberseiten von Holzkonstruktionen sollten demzufolge stets abgedeckt werden (Holz- oder Blechabdeckungen).

Die am häufigsten bei Holz oder Holzwerkstoffen auftretenden Risse sind so genannte „Schwindrisse“, welche durch Volumenveränderungen (Schwinden/Quellen) infolge von ungleichmäßiger Holzfeuchteverteilung bzw. -änderung (z. B. in Verbindung mit starker Bewitterung) entstehen. Schwindrisse können direkt im Holz oder auch entlang einer Klebefuge (Delaminierung) auftreten und wirken sich – bei Einhaltung bestimmter Grenzwerte – im Allgemeinen nicht auf die Tragfähigkeit des Bauteils aus, die mechanischen Eigenschaften bleiben nahezu unverändert.

Risse können jedoch auch infolge einer (häufig lokalen) Überbeanspruchung auftreten. Im Rahmen von Intervall- oder Sonderüberprüfungen ist demzufolge auch auf lokale Rissbildungen zu achten. Diese können beispielsweise im Bereich von Verbindungen (insbesondere Queranschlüssen) oder Ausklinkungen auftreten.

Ein Richtmaß für Grenzwerte von (Schwind-)Rissen kann mit 90 mm Tiefe oder 1/6 der Querschnittsbreite von jeder Seite (1/8 der Querschnittsbreite bei Querzugbeanspruchung) – gemessen mit einer 0,1 mm Fühlerlehre – gesetzt werden; vergl. Blaß et al. (2016) [20]. Werden Risse festgestellt, welche diese Grenzwerte überschreiten oder anderwärtig auffällig sind, ist eine fachkundige Person heranzuziehen.

Eine auf Dauer erhöhte Holzfeuchte (> 20 %) kann, je nach Holzart, zum Auftreten von holzverfärbenden und/oder holzzerstörenden Pilzen führen.

Holzverfärbende Pilze (i. A. Bläuepilze und Schimmelpilze) rufen im Holz verschiedene Verfärbungen hervor, welche jedoch die mechanischen Eigenschaften des Holzes nicht verändern. Bei Holz, welches über eine längere Zeit sehr feucht ist, können auch Algen, Moose und Flechten die Holzoberfläche besiedeln. Diese haben zwar keine direkt schädigende Wirkung auf das Tragverhalten des betroffenen Holzbauteiles, behindern jedoch dessen Austrocknung, wodurch es zu sekundären Schadensbildern (z. B. Holzabbau) kommen kann. Demzufolge sollte im Rahmen von Wartungsarbeiten – neben der Behebung der eigentlichen Ursache – die Holzoberfläche von jeglichen wasserspeichernden Gewächsen befreit werden.

Holzzerstörende Pilze bewirken einen direkten Holzabbau und müssen somit entfernt und die Pilzsporen abgetötet werden. Diese Instandsetzungsarbeit ist von einem fachkundigen Unternehmen auszuführen.

Ein Befall durch Insekten kann die Tragfähigkeit des Holzes erheblich vermindern, ist jedoch nicht immer an eine erhöhte Holzfeuchtigkeit gebunden. Ausgangspunkt für einen Befall sind meist Risse, Rinden- und Bastreste sowie Knotenpunkte vom Tragsystem.

Grundsätzlich kann festgehalten werden, dass bei der Feststellung eines Pilz- oder Insektenbefalls eine fachkundige Person zur Rate gezogen werden soll.

Nutzungs- und Gebrauchsklassen

Um die von der Holzfeuchte abhängigen mechanischen Eigenschaften (Tragfähigkeit und Steifigkeit) von Holz bzw. Holzwerkstoffen bei der Beurteilung von Holztragwerken berücksichtigen zu können, müssen die einzelnen Tragwerksteile bestimmten Nutzungsklassen (NKL) zugewiesen werden. Diese kennzeichnen die klimatischen Verhältnisse der Umgebung der Bauteile während der gesamten Nutzungsdauer. In Tab. 5 sind die in ON EN 1995-1-1 (2015) [18] definierten drei Nutzungsklassen mit ihren jeweiligen Beschreibungen angeführt.

| Nutzungsklasse | Beschreibung |

|---|---|

| 1 | Die Nutzungsklasse 1 ist gekennzeichnet durch einen Feuchtegehalt in den Baustoffen, der einer Temperatur von 20 °C und einer relativen Luftfeuchte der umgebenden Luft entspricht, die nur für einige Wochen pro Jahr einen Wert von 65 % übersteigt. In Nutzungsklasse 1 übersteigt der mittlere Feuchtegehalt der meisten Nadelhölzer nicht 12 %. |

| 2 | Die Nutzungsklasse 2 ist gekennzeichnet durch einen Feuchtegehalt in den Baustoffen, der einer Temperatur von 20 °C und einer relativen Luftfeuchte der umgebenden Luft entspricht, die nur für einige Wochen pro Jahr einen Wert von 85 % übersteigt. In Nutzungsklasse 2 übersteigt der mittlere Feuchtegehalt der meisten Nadelhölzer nicht 20 %. |

| 3 | Die Nutzungsklasse 3 erfasst Klimabedingungen, die zu höheren Feuchtegehalten als in Nutzungsklasse 2 führen. |

Die biologische Dauerhaftigkeit von Holz und Holzwerkstoffen wird durch die Einteilung in Gebrauchsklassen (GK) gemäß ON B 3802-1 (2015) [21] spezifiziert. Eine vergleichbare Definition von Gebrauchsklassen findet sich in ON EN 335 (2013) [22], wobei hier auch marine Organismen berücksichtigt werden. Die der ON B 3802-1 (2015) [21] entnommene Tab. 6 zeigt, bei welcher Holzfeuchtigkeit bzw. in welchem Anwendungsbereich mit welchen Gefährdungen gerechnet werden muss. In diesem Zusammenhang ist noch darauf hinzuweisen, dass die tatsächlich auftretenden Gebrauchsbedingungen mitunter stark vom geographischen Standort des betreffenden Gebäudes, des eingesetzten Materials sowie der gewählten Konstruktion abhängen; vergl. ON EN 335 (2013) [22]. Im Zweifel sollte eine entsprechende Expertise eingeholt werden.

| Gebrauchsklasse (GK) 3) | Holzfeuchtigkeit | Einbausituation 1) | Gefährdung durch | |||

|---|---|---|---|---|---|---|

| Insekten | Pilze 2) | Moderfäule | ||||

| 0 (1) | Holzfeuchtigkeit ständig maximal 20 %; mittlere relative Luftfeuchtigkeit maximal 85 %; relative Luftfeuchtigkeit nur kurzfristig über 85 % | Holz in Räumen mit üblichem Wohnklima oder vergleichbaren Räumen verbaut | Nein | Nein | Nein | |

| 1 (1) | Holzfeuchtigkeit ständig maximal 20 %; mittlererelative Luftfeuchtigkeit maximal 85 %; relative Luftfeuchtigkeit nur kurzfristig über 85 % | Holz unter Dach, nicht der Bewitterung und keiner Befeuchtung ausgesetzt | Ja | Nein | Nein | |

| 2 (2) | Holzfeuchtigkeit gelegentlich kurzfristig über 20 %; mittlere relative Luftfeuchtigkeit über 85 % | Holz unter Dach, nicht der Bewitterung ausgesetzt; eine hohe Umgebungsfeuchtigkeit oder Feuchteeintrag, z. B. aus Kondensation, kann zu gelegentlicher Befeuchtung führen | Ja | Ja | Nein | |

| 3 | 3.1 (3) | Holzfeuchtigkeit gelegentlich über 20 % | Holz nicht unter Dach, der Bewitterung ausgesetzt, ohne ständigen Erd- und/oder Wasserkontakt; rasche Wasserableitung sowie eine gute Belüftung und somit eine rasche Rücktrocknung sichergestellt | Ja | Ja | Nein |

| 3.2 (3/4) | Holzfeuchtigkeit häufig über 20 %; keine langfristige/ständige Durchfeuchtung | Holz nicht unter Dach, der Bewitterung ausgesetzt, ohne ständigen Erd- und/oder Wasserkontakt; rasche Wasserableitung bzw. eine rasche Rücktrocknung, z. B. konstruktionsbedingt nicht sichergestellt | Ja | Ja | Nein | |

| 4 (4/5) | Holzfeuchtigkeit vorwiegend bis ständig über 20 % | Holz in ständigem Erd- und/ oder Wasserkontakt | Ja | Ja | Ja | |

| 1) Bei Einhaltung besonderer baulicher Maßnahmen gemäß ON B 3802-2 (2015) [19] dürfen Holzbauteile, die einer höheren Gebrauchsklasse zuzuordnen wären, in eine niedrigere Gebrauchsklasse eingestuft werden. 2) holzzerstörende Pilze (ausgenommen Moderfäulepilze) und holzverfärbende Pilze 3) Gebrauchsklassen in Klammer entsprechen in etwa den Gebrauchsklassen gemäß ON EN 335 (2013) [22] |

||||||

Eine Verknüpfung von Nutzungs- und Gebrauchsklassen ist nur bedingt möglich. In der ON EN 335 (2013) [22] findet sich aber eine Orientierungshilfe, welche für die drei Nutzungsklassen die am wahrscheinlichsten entsprechenden Gebrauchsklassen angibt. Neben diesen Zuordnungen findet sich in Tab. 7 eine sinngemäße Interpretation für die Gebrauchsklassen gemäß ON B 3802-1 (2015) [21].

| Nutzungsklasse gemäß ON EN 1995-1-1:2015 | Näherungsweise entsprechende Gebrauchsklasse gemäß ON EN 335:2013 | Näherungsweise entsprechende Gebrauchsklasse gemäß ON EN 3802-1:2015 |

|---|---|---|

| Nutzungsklasse 1 | Gebrauchsklasse 1 | Gebrauchsklasse 0 |

| Nutzungsklasse 2 | Gebrauchsklasse 1 Gebrauchsklasse 2 | Gebrauchsklasse 1 Gebrauchsklasse 2 |

| Nutzungsklasse 3 | Gebrauchsklasse 2 Gebrauchsklasse 3 oder höher | Gebrauchsklasse 2 Gebrauchsklasse 3 Gebrauchsklasse 4 |

Holzschutzmaßnahmen

Die Schutzmaßnahmen für Holz und Holzwerkstoffe lassen sich in drei Kategorien unterteilen:

- den baulichen,

- den physikalischen und

- den chemischen Holzschutz.

Im Folgenden finden sich grundlegende Informationen für alle drei möglichen Holzschutzmaßnahmen.

baulicher (konstruktiver) Holzschutz

Gemäß ON B 3802-2 (2015) [19] sind bauliche Holzschutzmaßnahmen (…) konstruktive, bauphysikalische und organisatorische Vorkehrungen, die der Erhaltung der Gebrauchstauglichkeit für die geplante Nutzungsdauer von Holzbauteilen dienen (…).

Der bauliche Holzschutz umfasst somit Grundregeln und Maßnahmen für ein richtiges Planen und Konstruieren von Holzbauten, um die Lebensdauer der Tragwerksteile bzw. des gesamten Bauwerks – unabhängig von etwaig eingesetzten physikalischen oder chemischen Holzschutzmaßnahmen – zu maximieren.

Zum baulichen Holzschutz gehört beispielsweise:

- die Abdeckung exponierter Flächen (Verblechungen, Verschalungen, etc.)

- der Schutz vor Spritzwasser (ausreichende Sockelhöhen)

- der Schutz vor Kondenswasser (Bauphysik)

- die Vermeidung von Verletzungen der Holzoberfläche.

Überdies ist das Holztragwerk während und nach der Montage in jedem Fall vor Regen und Schnee zu schützen. Dazu gehört beispielsweise die Errichtung eines Notdaches sowie die zügige Schließung der Dach- und Außenwandflächen nach der Montage. Um eine dauerhaft erhöhte Holzfeuchte von über 20 % zu vermeiden, ist eine etwaig auftretende (baustellenbedingte) Rohbaufeuchte durch regelmäßiges Lüften aus dem Bauwerk zu entfernen; vergl. ON B 3802-2 (2015) [19].

physikalischer Holzschutz (Oberflächenschutz, Anstriche)

Anstriche (z. B. Lasuren, Lacke) sollen der Verminderung der Feuchteaufnahme dienen, UV-Strahlen und Mikroorganismen abhalten und gegebenenfalls auch dekorative Wirkung besitzen. Solche Oberflächenbehandlungen enthalten in der Regel jedoch keine bioziden Wirkstoffe zum Schutz vor pflanzlichen und tierischen Schädlingen, schützen das Holz also lediglich physikalisch und sind somit klar vom chemischen Holzschutz zu trennen; vergl. Grüll (2006) [24] und Pfabigan (2006) [25].

chemischer Holzschutz

Chemische Holzschutzmittel sind Wirkstoffe oder wirkstoffhaltige Zubereitungen, welche dazu bestimmt sind, einen Befall von Holz oder Holzwerkstoffen durch holzzerstörende Organismen (Pilz- und/oder Insektenbefall) zu verhindern (vorbeugende chemische Schutzmaßnahmen) oder einen solchen Befall zu bekämpfen. Vor der Verwendung von Holzschutzmitteln bzw. von chemisch geschütztem Holz sollten jedoch alle Möglichkeiten des baulichen Holzschutzes ausgeschöpft werden; vergl. Pfabigan (2006) [25].

Die Art der Ein- oder Aufbringung der chemischen Holzschutzmittel erfolgt in Abhängigkeit des verwendeten Holzschutzmittels, sowie der Art und des Verwendungszwecks der zu behandelnden Hölzer (Gebrauchsklasse).

Im Wesentlichen stehen die folgenden Verfahren zur Auswahl; vergl. ON B 3802-3 (2015) [26]:

- Streichen, Rollen, Spritzen, etc.

- Tauchen (Kurz- oder Langzeit)

- Impfstichverfahren, Bohrlochverfahren

- Kesseldruckverfahren

Hinweise bezüglich Bekämpfungs- und Sanierungsmaßnahmen gegen bestehenden Pilz- und/oder Insekten- befall finden sich in ON B 3802-4 (2015) [27], werden hier jedoch nicht näher behandelt. Es sei lediglich darauf hingewiesen, dass vor Inangriffnahme entsprechender Instandsetzungsarbeiten eine besonders fachkundigen Person hinzuzuziehen ist.